Устойчивость к истиранию связана со сроком службы изделия. Она также влияет на опыт использования и экономические затраты. Качество продукции - это не только цель производственной индустрии, но и ожидания потребителей в отношении качества жизни. Испытания на стойкость к истиранию являются важнейшим связующим звеном.

В этой статье мы рассмотрим, как проверить стойкость изделий к истиранию. В ней производители найдут рекомендации по улучшению качества продукции. Мы можем лучше понять, как работает продукт во время использования, благодаря эффективным испытаниям на стойкость к истиранию. Давайте вместе узнаем, как проверить стойкость к истиранию с помощью научных методов.

Что такое абразивная стойкость

Устойчивость к истиранию - это способность материала сохранять свои первоначальные свойства под воздействием трения, износа или других внешних сил. Она описывает способность материала сохранять свою форму, структуру и свойства под воздействием факторов. Например, трение при контакте с другими поверхностями. Это свойство имеет решающее значение для различных изделий. К ним относятся обувь, одежда, детали машин, автомобильные шины и т. д.

Уровень износостойкости связан со сроком службы и стабильностью характеристик изделия. В практическом применении некоторые материалы могут потерять свои первоначальные свойства из-за частого трения или истирания. Это может привести к повреждению или снижению эксплуатационных характеристик изделия. Поэтому испытание на устойчивость к истиранию стало важным показателем оценки. Особенно для производителей и потребителей при выборе продукции.

Устойчивость к истиранию можно проверить различными методами. К ним относятся использование профессионального испытательного оборудования и эксперименты, имитирующие реальные сценарии использования. Также проводится наблюдение за истиранием и разрывом материалов в определенных условиях. Эти испытания помогают проверить долговечность материалов. Они могут дать производителям подсказки для улучшения качества продукции. Кроме того, они дают потребителям основу для выбора высококачественной продукции.

Методы испытаний на стойкость к истиранию

В следующем разделе мы рассмотрим способы испытания стойкости к истиранию и некоторые эффективные методы испытания на истирание. Существует множество способов испытания стойкости к истиранию, часто зависящих от типа материала и тестируемого продукта. Ниже приведены некоторые стандартные методы испытания на стойкость к истиранию.

Метод 1: Испытание на истирание по Таберу

Испытание на истирание по Таберу - это метод, используемый для проверки стойкости материалов к истиранию. Американская организация по международным стандартам ASTM разработала этот метод испытания. Существует множество специальных стандартных методов испытаний. Например, ASTM D4060 и ASTM F1978. Испытание на истирание по методу Табера проверяет стойкость к истиранию различных материалов. Например, покрытий, пластмасс, резины, текстиля, кожи и т.д.

Фундаментальный

При испытании на истирание по методу Табера используются вращающиеся абразивные круги для имитации истирания поверхности материала. Эти шлифовальные головки могут иметь различные материалы и конструкцию. Конкретный выбор зависит от испытуемого материала и области применения.

Этапы испытаний

- Подготовка образцов: Вырежьте образец материала, подлежащий испытанию, до нужной формы и размера. Затем он закрепляется на держателе образца испытательной машины Табера.

- Установите параметры тестирования: Установите параметры, необходимые для проведения теста. К ним относятся нагрузка, скорость вращения шлифовальной головки и т. д.

- Начните тест: Запустите испытательную машину так, чтобы шлифовальная головка соприкасалась с поверхностью материала при определенной нагрузке и скорости вращения. Этот процесс имитирует трение и истирание.

- Измерение абразивности: Остановите испытание через определенное время или количество циклов и оцените степень истирания материала. Обычно это можно сделать, измерив потерю веса образца, глубину истирания или другие соответствующие показатели.

- Анализ данных: По результатам испытаний можно оценить стойкость материала к истиранию. Меньшая степень истирания указывает на то, что материал обладает лучшей стойкостью к истиранию.

Одними из преимуществ метода испытания на истирание по Таберу являются скорость, повторяемость и стандартизация. Он позволяет различным лабораториям и производителям проводить сопоставимые испытания. Этот метод испытаний позволяет контролировать качество, выбирать материалы, проводить исследования и разработки. Он позволяет убедиться в том, что стойкость материала к истиранию соответствует определенным требованиям и стандартам.

Метод 2: Испытание на истирание при скольжении

Испытания на истирание при скольжении используются для оценки износостойкости поверхностей материалов в условиях трения скольжения. Этот тип испытаний обычно включает в себя непосредственный контакт одного материала с другой поверхностью. Скольжение происходит параллельно или почти параллельно под определенной нагрузкой. Этот тип испытаний предназначен для имитации трения и истирания, которым подвергается материал при реальном использовании. Ниже приведены общие принципы и этапы испытаний на истирание при скольжении.

- Подготовка образцов: Вырежьте образец испытуемого материала подходящей формы и размера, обычно в виде плоской пластины или диска. Обработка и покрытия на поверхности образца также могут повлиять на результаты испытаний.

- Установите параметры тестирования: Установите параметры, необходимые для испытания, включая нагрузку, скорость скольжения и расстояние скольжения. Эти параметры могут зависеть от конкретных стандартов испытаний или областей применения.

- Фиксация образцов: Закрепите образец на испытательном оборудовании, чтобы обеспечить возможность его загрузки и скольжения по плоской поверхности во время испытания.

- Начните тест: Запустите испытательное оборудование так, чтобы образец оказался в непосредственном контакте с другой поверхностью и начал скользить. К образцу прикладывается нагрузка с помощью грузов или других устройств, имитирующих нагрузки при реальном использовании.

- Конец испытания: Остановите испытание в течение определенного времени или после того, как расстояние скольжения достигнет заданного значения. В это время можно проверить состояние истирания поверхности образца. Например, глубину истирания, морфологию поверхности и т. д.

- Анализ данных: Проведите анализ данных по результатам испытаний, чтобы проверить стойкость материала к истиранию. Как правило, образцы с небольшой глубиной истирания обладают лучшей стойкостью к истиранию.

Скользящее истирание позволяет проверить характеристики материалов покрытия, металлов, полимеров и композитов. Одним из преимуществ этого метода испытаний является то, что он может имитировать условия трения в реальных условиях эксплуатации. Он позволяет получить информацию о том, как материал будет работать в реальных условиях эксплуатации. Между различными испытательными приборами и стандартами могут быть некоторые различия. Поэтому конкретное испытание на истирание при скольжении может отличаться в зависимости от используемого стандарта или требований приложения.

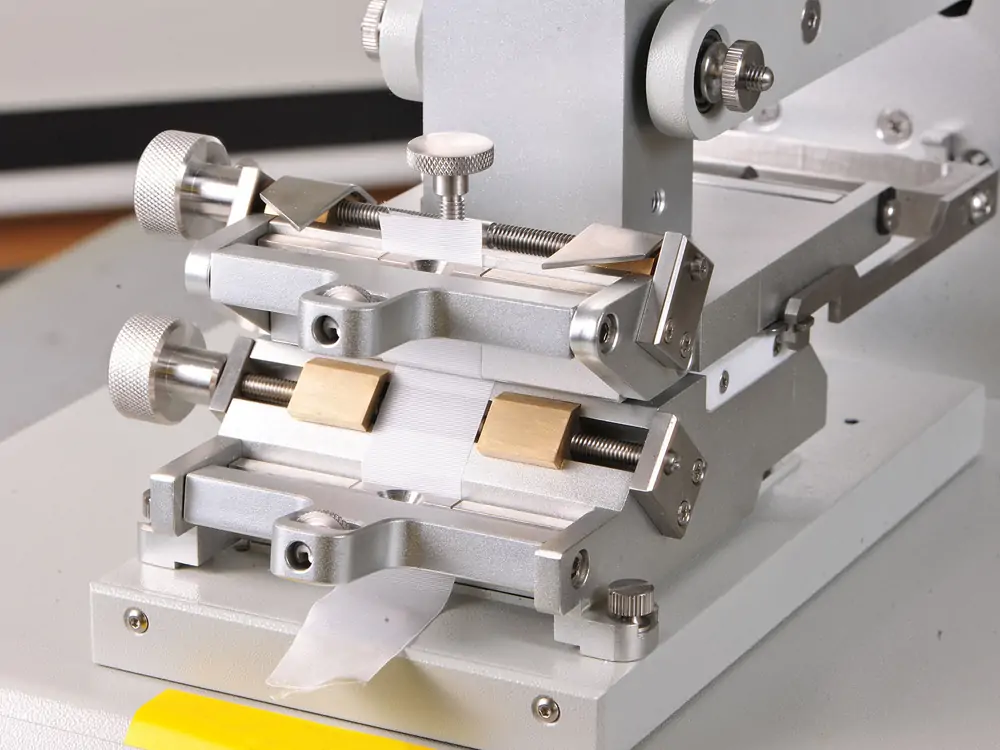

Метод 3: Машина для испытания на истирание

Машина для испытания на абразивный износ - это специальное оборудование, используемое для проверки свойств материалов на истирание поверхности. Прибор может моделировать поведение материалов в условиях трения и износа. Он оценивает его износостойкость. В испытательных машинах для абразивного износа могут использоваться различные методы и устройства. Это зависит от свойств испытуемого материала и области применения. В целом, основная работа машины для испытания на абразивный износ включает в себя следующие аспекты.

- Подготовка образцов: Образцы материалов, подлежащих испытанию, обычно изготавливаются определенной формы и размера. Это позволяет легко устанавливать и проводить испытания на испытательной машине.

- Установите параметры тестирования: Пользователи должны задать ряд параметров испытания. К ним относятся испытательная нагрузка, скорость скольжения и цикл испытания. Эти параметры будут имитировать условия истирания в реальных условиях эксплуатации.

- Монтаж образца: Образец закрепляется на испытательной машине, обычно с помощью зажимов или других приспособлений. Это необходимо для обеспечения стабильной нагрузки и трения во время испытания.

- Выполните тест: Запустите испытательную машину и приведите образец в непосредственный контакт с фрикционной головкой или поверхностью. Образцы испытывают трение и истирание при определенных условиях нагрузки и движения.

- Измеряйте и записывайте: Остановите испытания при определенных циклах или условиях. Измерьте глубину истирания образца, потерю веса или другие показатели, связанные с истиранием. Эти данные используются для проверки стойкости материала к истиранию.

Различные типы машин для испытания на абразивный износ могут имитировать другие механизмы истирания. Например, абразивное изнашивание при скольжении, абразивное изнашивание при качении и боковое изнашивание при качении. Стандартные машины для испытания на абразивный износ включают в себя машины для испытания на абразивный износ с шариковыми дисками, роликами, втулками и т.д.

Метод 4: Полевые испытания на устойчивость к истиранию

Полевые испытания на износостойкость заключаются в том, чтобы поместить продукт в реальные условия эксплуатации. Наблюдение и измерение его износостойкости в реальных условиях. Это отличается от стандартизированных методов испытаний в лабораториях. Полевые испытания на износостойкость позволяют имитировать различные виды износа и условия окружающей среды. Особенно для продукта, который может столкнуться с ежедневным использованием.

Этот метод испытания подходит для различных изделий. К ним относятся, в частности, обувь, одежда, автомобильные детали и строительные материалы. Помещая изделие в реальные условия эксплуатации, вы можете получить более реалистичное представление о том, как оно будет работать в течение длительного времени. К ним относятся устойчивость к истиранию, долговечность и сохранение внешнего вида. Полевые испытания на устойчивость к истиранию включают следующие этапы.

- Точное моделирование окружающей среды: Поместите изделие в реальные условия использования. Например, на улице, на дороге или в офисе. Это помогает смоделировать реальные условия износа и факторы окружающей среды.

- Установите критерии тестирования: Определите время, частоту и метрики для наблюдения и измерения в ходе тестирования. Убедитесь, что результаты тестирования предоставляют полезную информацию о производительности продукта.

- Регулярное наблюдение и измерение: В процессе тестирования следите за степенью износа, изменением цвета и формы изделия. Это можно сделать с помощью визуального осмотра, фотографии или других измерительных инструментов.

- Запись и анализ данных: Записывайте и анализируйте данные, полученные в ходе испытаний. Например, степень износа, изменения поверхности и снижение производительности. Эти данные позволяют проверить износостойкость изделия и направить его на совершенствование.

- Улучшение дизайна и материалов: Корректировка конструкции изделия, выбора материала или производственных процессов на основе результатов полевых испытаний. Это повышает износостойкость и срок службы изделия.

Преимущество полевых испытаний на устойчивость к истиранию заключается в том, что они позволяют получить более полную и реалистичную оценку характеристик продукта. Однако этот метод испытаний может занимать много времени. На него могут повлиять изменения окружающей среды. Поэтому полевые испытания часто сочетаются с лабораторными. Это позволяет получить более полную информацию о характеристиках продукта.

Результаты испытаний на стойкость к истиранию

Результаты испытаний на износостойкость обычно представляются в виде ряда показателей и данных. Эти данные предоставляют подробную информацию о том, как материал или продукт ведет себя в условиях трения и износа. Вот некоторые ожидаемые результаты испытаний на истирание и их интерпретация.

- Объем абразивного износа: Данные об объеме абразивного износа можно получить, измерив вес, потерянный материалом во время испытания, или глубину износа. Чем меньше глубина износа, тем выше износостойкость материала.

- Скорость истирания: Скорость истирания - это количество износа поверхности материала за единицу времени. Более низкий коэффициент износа указывает на более высокую способность материала противостоять износу при тех же условиях.

- Индекс устойчивости к истиранию: Индекс абразивной стойкости - это показатель, учитывающий износостойкость материалов. Обычно его сравнивают со стандартным образцом. Высокий индекс износостойкости указывает на то, что материал является относительно износостойким.

- Коэффициент трения: Этот параметр отражает сопротивление скольжению поверхности материала в условиях трения. Более низкий коэффициент трения обычно помогает снизить потери на трение.

- Анализ морфологии поверхности: Мы можем наблюдать и анализировать микроструктуру, трещины и следы износа на поверхности материала. Таким образом, можно получить информацию о механизмах и процессах износа.

- Результаты полевых испытаний: В ходе полевых испытаний можно определить степень истирания, изменения цвета и повреждения внешнего вида продукта в реальных условиях эксплуатации. Эти интуитивные результаты могут быть приближены к реальным условиям эксплуатации.

Эти результаты позволяют производителям и исследователям проверить характеристики материала. Они могут принять меры для улучшения конструкции изделия, выбора материала или производственных процессов. Это позволит повысить износостойкость изделия.

Заключение

Эти методы дают нам уникальную возможность проверить эффективность материалов. В будущем технологии будут продолжать развиваться. Методы испытаний на стойкость к истиранию будут продолжать разрабатываться и совершенствоваться.

Мы с нетерпением ждем появления более совершенных технологий испытаний и инновационных методов тестирования абразивных материалов. Это позволит получить более точную оценку долговечности и производительности продукции.