Der Rockwell-Härtetest und der Vickers-Härtetest sind zwei häufig verwendete Techniken unter den vielen Härteprüfmethoden. Sie können verschiedene Arten von Materialien testen. Rockwell- und Vickers-Härteprüfungen basieren auf anderen Prinzipien bzw. Prüfmethoden. Sie haben ihre eigenen einzigartigen Vorteile und anwendbaren Szenarien. Ziel dieses Artikels ist es, einen detaillierten Einblick in diese beiden Härteprüfmethoden zu geben. Wir werden ihre Prinzipien, Vorteile, Einschränkungen und Anwendungsbereiche vergleichen. Leser können diese Testmethoden besser verstehen und fundierte Entscheidungen für geeignete Anwendungen treffen.

In diesem Artikel werden zunächst die Funktionsprinzipien, Vorteile und Einschränkungen der Härteprüfungen nach Rockwell bzw. Vickers vorgestellt. Anschließend werden wir uns eingehend mit den Unterschieden zwischen den einzelnen Prüfmethoden befassen. Kurz gesagt: Dieser Artikel vermittelt den Lesern ein umfassendes Verständnis und eine umfassende Anleitung.

Einführung in den Rockwell-Härtetest

Die Rockwell-Härteprüfung ist eine häufig verwendete Härteprüfmethode für Metallmaterialien. Sie basiert auf den elastischen und plastischen Verformungseigenschaften von Materialien unter Druck. Bei dieser Prüfmethode wird hauptsächlich eine bestimmte Last auf die Oberfläche des Prüfmaterials ausgeübt. Nach dem Lösen der Last wird die verbleibende Eindrucktiefe gemessen, um den Härtewert des Materials zu bestimmen.

Arbeitsprinzip

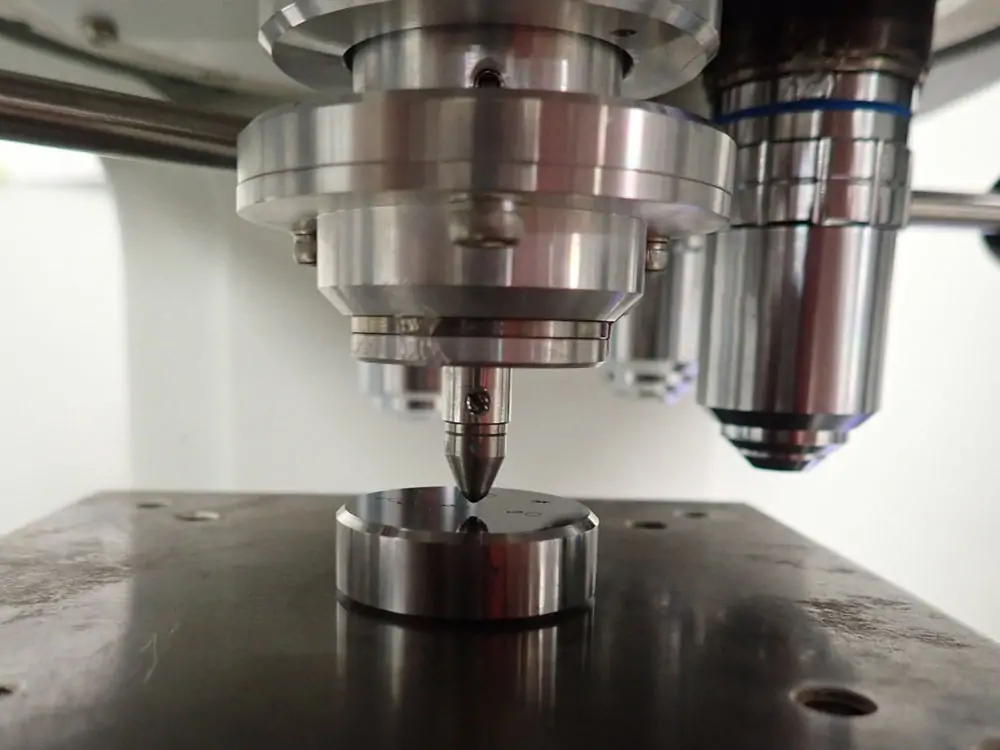

- Last anwenden: Drücken Sie zunächst eine kugelförmige Stahlkugel aus Wolframkohlenstoff oder eine konische Spitze aus Diamantgold in die zu testende Materialoberfläche. Wenden Sie eine bestimmte Last an.

- Lasthaltephase: Die Last bleibt während des Lasthaltevorgangs bestehen. Das Prüfmaterial erfährt eine elastische und plastische Verformung und es entsteht ein Restabdruck.

- Entladephase: Nachdem Sie die Belastung eine gewisse Zeit lang beibehalten haben, reduzieren Sie die Belastung. Behalten Sie eine geringe Belastung bei, um den Restabdruck stabil zu halten.

- Messen Sie die Tiefe des Abdrucks: Messen Sie die Tiefe des verbleibenden Abdrucks nach der Reduzierung der Belastung, um den Härtewert anzugeben. Normalerweise gibt es unterschiedliche Rockwell-Härteskalen, wie z. B. Rockwell A, B, C usw.

Vorteile

- Schnell und einfach: Die Härteprüfung nach Rockwell ist schnell und einfach. Sie erfordert weder ein Mikroskop noch eine mikroskopische Beobachtung und ist für die Prüfung von Chargen geeignet.

- Weit verbreitet: Mit der Rockwell-Härteprüfung können verschiedene metallische und nichtmetallische Materialien geprüft werden. Einschließlich Stahl, Aluminium, Kupfer, Kunststoff, Keramik usw.

- Genau und zuverlässig: Der Rockwell-Härtetest liefert wiederholbare Härtewerte. Er zeichnet sich durch hohe Präzision und Genauigkeit aus.

Einschränkung

- Nur Oberflächentest: Der Rockwell-Test kann nur die Härte der Materialoberfläche messen. Es kann keine Auskunft über die Tiefenhärte des Materials geben.

- Dickenbeschränkungen: Materialstärke und -form können die Testergebnisse beeinflussen. Besonders für dünnere oder ungleichmäßige Materialien.

- Probenvorbereitung: Dies erfordert eine ordnungsgemäße Probenvorbereitung. Dadurch kann sichergestellt werden, dass die Probenoberfläche flach und sauber ist, um die Genauigkeit des Tests sicherzustellen.

Anwendungen

- Materialbewertung: Damit lässt sich die Härte von Materialien wie Metalllegierungen und Stählen prüfen und als Orientierung für die Materialauswahl und -verarbeitung nutzen.

- Qualitätskontrolle: Es kann die Qualität während des Produktionsprozesses kontrollieren. Dadurch kann sichergestellt werden, dass gefertigte Teile den Härteanforderungen entsprechen.

- Ingenieur-Design: Es kann die Materialeignung bestimmen und die Materialleistung während der Konstruktionsphase vorhersagen.

Einführung in die Vickers-Härteprüfung

Der Vickers-Härtetest ist eine häufig verwendete Härteprüfmethode für Metalle und harte Materialien. Er wird verwendet, um die Härte von Materialien zu messen. Der Vickers-Härtetest verwendet die plastischen Verformungseigenschaften von Materialien unter Druck, um Härtewerte zu berechnen. Im Folgenden werden das Funktionsprinzip, die Vorteile, Einschränkungen und Anwendungen des Vickers-Härtetests beschrieben.

Arbeitsprinzip

- Last anwenden: Verwenden Sie einen Diamant- oder Hartmetall-Eindringkörper mit einer bestimmten Form (normalerweise Raute), um eine bestimmte Last auf die Oberfläche des zu prüfenden Materials auszuüben. Diese liegt im Allgemeinen zwischen einigen Gramm und mehreren Kilogramm.

- Ladung aufrechterhalten: Die Belastung bleibt für einen bestimmten Zeitraum erhalten. Der Eindringkörper erzeugt eine rautenförmige Vertiefung, die zu einer plastischen Verformung des Materials führt.

- Messen Sie die Abdruckgröße: Messen Sie die diagonale Länge des Abdrucks (d1 und d2) und berechnen Sie dann den Härtewert. Normalerweise wird die Formel verwendet: H(V)=2P/(d1*d2)

Vorteile

- Weit verbreitet: Die Härteprüfung nach Vickers eignet sich für verschiedene harte Materialien. Dazu gehören Metalle, Keramik, Glas und Graphit. Sie ist auch ideal für dünne Scheiben und kleine Proben.

- Hohe Genauigkeit: Es bietet eine hohe Testgenauigkeit und Wiederholbarkeit. Es eignet sich besonders zum Messen von Materialien mit hoher Härte.

- Unabhängig von der Materialgröße: Unabhängig von der Materialgröße, ideal für Proben unterschiedlicher Größe und Form.

Einschränkung

- Hohe Anforderungen an die Oberflächenebenheit: Die Oberfläche des zu prüfenden Materials muss eben genug sein. Es kann eine genaue Abdruckgröße gewährleisten.

- Probengröße: Die Anzahl kleinerer Proben kann durch die Gerätegröße eingeschränkt sein.

- Dicke: Bei dünneren Proben kann die Markierung das gesamte Material durchdringen und die Genauigkeit der Testergebnisse beeinträchtigen.

Anwendungen

- Bewertung der Materialhärte: Es wird zur Härtebewertung verschiedener harter Materialien verwendet. Wie Metalle, Keramik, Glas und Legierungen. Sie können als Referenz für Materialauswahl und Design dienen.

- Qualitätskontrolle: Es kann zur Qualitätskontrolle während des Herstellungsprozesses verwendet werden. Es kann sicherstellen, dass Produkte den Härtestandards und Spezifikationen entsprechen.

- Forschungs- und Laboranwendungen: Es kann Laboreinstellungen für Materialcharakterisierungsstudien untersuchen. Es hilft beim Verständnis der Härte und Eigenschaften verschiedener Materialien.

- Metallurgische Forschung: Es wird für die Metallforschung verwendet. Vergleichen Sie die Härte verschiedener Materialien und verstehen Sie die Auswirkungen der inneren Struktur des Materials.

Rockwell- vs. Vickers-Härteprüfung

Im obigen Inhalt haben wir die Härteprüfungen nach Rockwell und Vickers ausführlich vorgestellt. Wenn Sie noch weitere Erläuterungen zu den oben genannten Punkten benötigen, machen Sie sich keine Sorgen. Lassen Sie uns die Unterschiede unten zusammenfassen und vergleichen, damit Sie sie besser verstehen.

Arbeitsprinzip

- Rockwell-Härtetest: Die Härte wird berechnet, indem eine Last auf die Oberfläche des Testmaterials ausgeübt wird und die Tiefe des verbleibenden Abdrucks nach dem Entfernen der Last gemessen wird.

- Vickers-Härteprüfung: Mit einem rautenförmigen Diamanteindringkörper wird eine Last auf die Oberfläche des Prüfmaterials ausgeübt. Die Härte wird berechnet, indem die diagonale Länge des vom Eindringkörper erzeugten rautenförmigen Eindrucks gemessen wird.

Anwendbare Materialien

- Rockwell-Härtetest: Es ist für metallische und nichtmetallische Materialien geeignet. Es wird häufig in metalltechnischen Werkstoffen verwendet.

- Vickers-Härteprüfung: Es eignet sich für harte Materialien wie Metall, Keramik, Glas usw.

Belastung

- Rockwell-Härtetest: Die Belastung ist groß und liegt meist zwischen wenigen Kilogramm und mehreren Tausend Kilogramm.

- Vickers-Härteprüfung: Die Belastung ist gering und liegt meist zwischen einigen Gramm und einigen Hundert Gramm.

Abdruckform

- Rockwell-Härtetest: Der erzeugte Abdruck ist konisch geformt.

- Vickers-Härteprüfung: Der entstehende Abdruck ist rautenförmig.

Testgeschwindigkeit

- Rockwell-Härtetest: Relativ schnell, geeignet für die rasche Prüfung großer Probenmengen.

- Vickers-Härteprüfung: Es ist relativ langsam. Denn die diagonale Länge des rautenförmigen Abdrucks muss gemessen werden.

Präzision und Genauigkeit

- Rockwell-Härtetest: Es bietet eine hohe Prüfpräzision und Genauigkeit. Es eignet sich besonders für die Messung von Materialien mit hoher Härte.

- Vickers-Härteprüfung: Darüber hinaus bietet es eine hohe Präzision und Genauigkeit, insbesondere bei harten Materialien.

Anwendungsszenarien

- Rockwell-Härtetest: Es wird häufig in der Fertigung, im Metallbau, in der Qualitätskontrolle und in anderen Bereichen eingesetzt. Es eignet sich besonders für die Härtebewertung von Metallwerkstoffen.

- Vickers-Härteprüfung: Es wird hauptsächlich zur Bewertung harter Materialien verwendet. Es eignet sich besonders für die Materialforschung, Keramik, Glas und andere Bereiche.

Letztes Wort

Wenn wir die Härteprüfung nach Rockwell und die Härteprüfung nach Vickers vergleichen, können wir die Eigenschaften und Anwendungsszenarien der beiden Prüfmethoden erkennen. Die Härteprüfung nach Rockwell ist einfach, schnell und für verschiedene Materialien weit verbreitet. Sie bietet eine Tiefenmessung und eine hohe Wiederholgenauigkeit. Daher ist sie in vielen Industriezweigen die bevorzugte Härteprüfmethode. Im Gegensatz dazu zeichnet sich die Härteprüfung nach Vickers durch ihre Eignung für sprödere Materialien aus. Sie ist hochgenau und kann kleine Proben messen.

Bei der Auswahl einer geeigneten Härteprüfmethode sollten Sie die Materialeigenschaften, Prüfanforderungen und die praktische Anwendung berücksichtigen. Der Rockwell-Härtetest eignet sich zur allgemeinen Härtemessung. Gleichzeitig eignet sich die Vickers-Härteprüfung besser für Prüfungen, die eine höhere Genauigkeit und kleine Proben erfordern. Daher können wir in der tatsächlichen technischen und wissenschaftlichen Forschung die am besten geeignete Härteprüfmethode entsprechend den spezifischen Anforderungen auswählen. Sorgen Sie für genaue Härtewerte und eine zuverlässige Bewertung der Materialleistung. Es kann eine starke Unterstützung für das technische Design und die Materialauswahl bieten.