Прочность на разрыв - важнейшее понятие в области материаловедения. Она имеет решающее значение для инженерного проектирования и выбора материалов и влияет на многие повседневные решения. От пуговиц до деталей автомобилей, от строительных конструкций до крыльев самолетов. Применение прочности материалов на растяжение можно найти повсюду. Она отражает стабильность и надежность материала при воздействии на него нагрузки. Поэтому испытания на прочность при растяжении имеют решающее значение для обеспечения безопасности и эффективности продукции.

В этой статье мы рассмотрим понятие прочности на разрыв. От основных принципов до практического применения. Она поможет читателям лучше понять значение и влияние этого важнейшего параметра. Мы обсудим определение прочности на разрыв, способы ее измерения и факторы, которые на нее влияют. Вы можете быть инженером, производителем или просто потребителем. Понимание основ прочности на разрыв поможет вам принимать более обоснованные решения.

Что такое прочность на разрыв

Определите предел прочности на разрыв

Прочность на разрыв часто называют "прочностью". Это фундаментальное механическое свойство материалов. Она измеряет их способность выдерживать тянущее или растягивающее усилие без разрушения или деформации. Она определяется как наибольшее осевое (по длине) напряжение, которое материал может выдержать при растяжении или растягивании, прежде чем он разрушится или выйдет из строя.

С практической точки зрения, прочность на разрыв - это критический параметр, используемый для проверки пригодности материала. С его помощью можно проверить различные инженерные задачи. Например, при проектировании конструкций, производстве компонентов или выборе материалов для конкретного использования. Материал с высокой прочностью на разрыв может выдерживать большие усилия без разрушения. Поэтому его желательно использовать в тех областях, где важны долговечность и несущая способность.

Прочность на разрыв определяется с помощью стандартных процедур испытаний. Обычно при этом к образцу материала прикладывается все большее растягивающее усилие, пока он не достигнет точки разрыва. Наиболее значительное усилие делится на первоначальную площадь поперечного сечения образца. После этого можно определить предел прочности материала на разрыв. Это свойство очень важно для выбора материала. Например, в строительстве, автомобилестроении, аэрокосмической промышленности и производстве. Ведь оно обеспечивает безопасность и надежность разработанных изделий и конструкций.

Единицы измерения прочности на разрыв

В Международной системе (СИ) прочность на разрыв обычно измеряется в единицах Паскаля (Па). Она выражается как сила на квадратный метр (м^2), Ньютон/квадратный метр (Н/м^2). Таким образом, 1 паскаль равен 1 ньютону/квадратный метр.

В имперской системе единиц прочность на разрыв обычно выражается в фунтах силы на квадратный дюйм (psi). Он представляет собой силу на квадратный дюйм.

Как измерить прочность на разрыв

Измерение прочности материала на растяжение обычно проводится с помощью испытания на растяжение. Это стандартизированный метод испытания, используемый для определения характеристик материалов при растяжении. Ниже описаны общие шаги по измерению прочности материала на растяжение.

Подготовка образцов

- Подготовьте стандартные образцы на растяжение из испытуемого материала. Обычно это длинная полоса с двумя параллельными концами, которую нужно растянуть на испытательной машине.

- Определите подходящий размер и геометрию образца в зависимости от выбранного материала и стандарта испытаний.

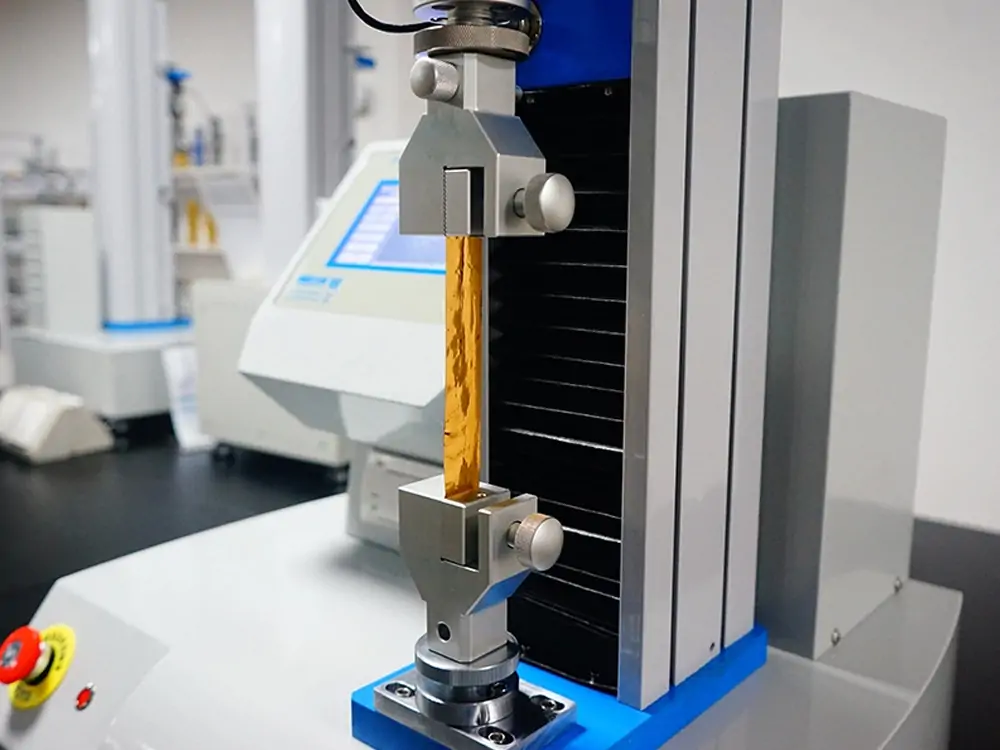

Установите образец

Правильно закрепите образец в зажимном устройстве машины для испытания на растяжение. Обеспечение точного измерения длины и поперечного сечения образца. Это может гарантировать, что образец не соскользнет и не перекрутится.

Приложить растягивающее усилие

- Используя машину для испытаний на растяжение, начните нагружать образец постепенно увеличивающимся растягивающим усилием. Растягивающее усилие можно прикладывать с разной скоростью, а растяжение обычно происходит с определенной скоростью.

- Во время этого процесса измеряется удлинение образца и приложенное растягивающее усилие. Эти данные обычно записываются по времени для последующего анализа.

Конец теста и точка останова

Продолжайте нагружать образец до тех пор, пока он не сломается или не достигнет желаемой конечной точки. Точка разрыва обычно наступает тогда, когда образец начинает выгибаться (уменьшаться в поперечном сечении).

Анализ данных

Прочность на разрыв рассчитывается на основе зарегистрированных данных о растяжении и удлинении. Прочность на разрыв обычно представляет собой наибольшее значение напряжения, достигнутое в ходе испытания. Его можно рассчитать по следующей формуле:

σ = F/A

Среди них σ представляет собой предел прочности при растяжении. F - наиболее значительная растягивающая сила, действующая на образец во время испытания. A означает начальную площадь поперечного сечения образца.

Запись и отчет о результатах

Документируйте результаты испытаний и приводите их к соответствующим стандартам и единицам измерения. Обычно прочность на разрыв указывается в паскалях (Па) или фунтах силы на квадратный дюйм (psi).

Влияние прочности на растяжение на различные материалы

Прочность на разрыв - один из важнейших параметров механических свойств материала. На различные материалы влияет множество факторов. Она зависит от многих факторов. Например, от типа материала, организационной структуры, способа подготовки и условий окружающей среды. Вот некоторые общие факторы, влияющие на прочность при растяжении различных материалов.

Тип материала

- Металл: Металлические материалы обычно обладают высокой прочностью на разрыв. Их атомная структура обеспечивает прочные связи между атомами, например металлические. Прочность на разрыв может значительно отличаться у разных металлов.

- Пластмассы: Пластмассы обычно имеют низкую прочность на разрыв. Потому что их молекулярные структуры более склонны к скольжению или разрушению. Другие виды пластмасс имеют разную прочность на разрыв. Например, полиэтилен, полипропилен и поливинилхлорид.

- Керамика: Керамические материалы обычно обладают высокой прочностью. Однако они часто являются хрупкими материалами, которые легко ломаются.

- Кристаллическая структура: Кристаллические материалы обычно имеют более высокую прочность на разрыв. Потому что упорядоченная структура решетки делает взаимодействие между атомами или молекулами более прочным.

- Аморфные материалы обладают меньшей прочностью на разрыв. Молекулы расположены неравномерно, так как не имеют четко определенной решетчатой структуры.

Температура и окружающая среда

- Температура оказывает значительное влияние на прочность при растяжении. В целом, прочность материалов на разрыв может снижаться при повышенных температурах. Высокая температура приводит к увеличению вибрации атомов или молекул. Таким образом, это может ослабить структуру материала.

- Условия окружающей среды также могут влиять на прочность материалов на разрыв. Например, влажность и химическая среда. Некоторые материалы могут быть более чувствительны к влаге или определенным химическим веществам. Это может привести к снижению прочности на разрыв.

Методы обработки и приготовления

Методы обработки и подготовки материала оказывают значительное влияние на его прочность на разрыв. Например, термообработка, холодная обработка, легирование и другие процессы могут существенно изменить структуру и свойства материалов, в том числе прочность на разрыв.

Дефекты материалов

Дефекты в материалах могут значительно снизить прочность на разрыв. Например, трещины, включения или отверстия. Эти дефекты выступают в качестве точек концентрации напряжения, которые могут легко привести к растрескиванию материала.

В целом, на прочность на разрыв различных материалов влияет множество факторов. К ним относятся тип материала, структура, методы обработки и условия окружающей среды. Поэтому понимание и учет этих факторов являются основополагающими в машиностроении и материаловедении. Это гарантирует, что выбранный материал соответствует требованиям конкретного применения.

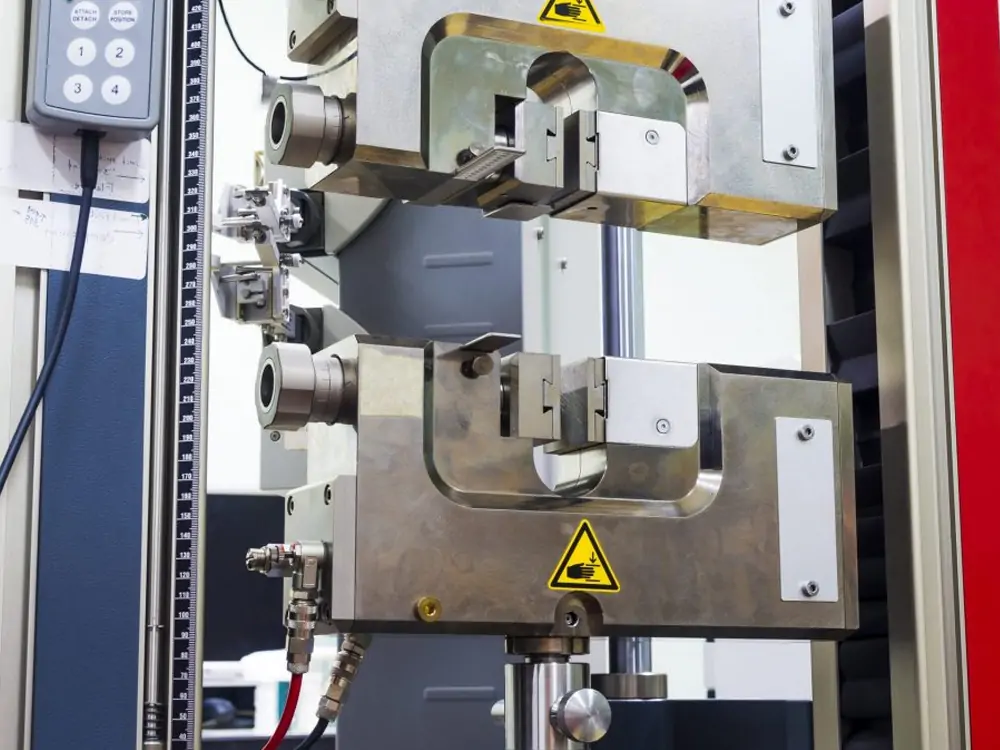

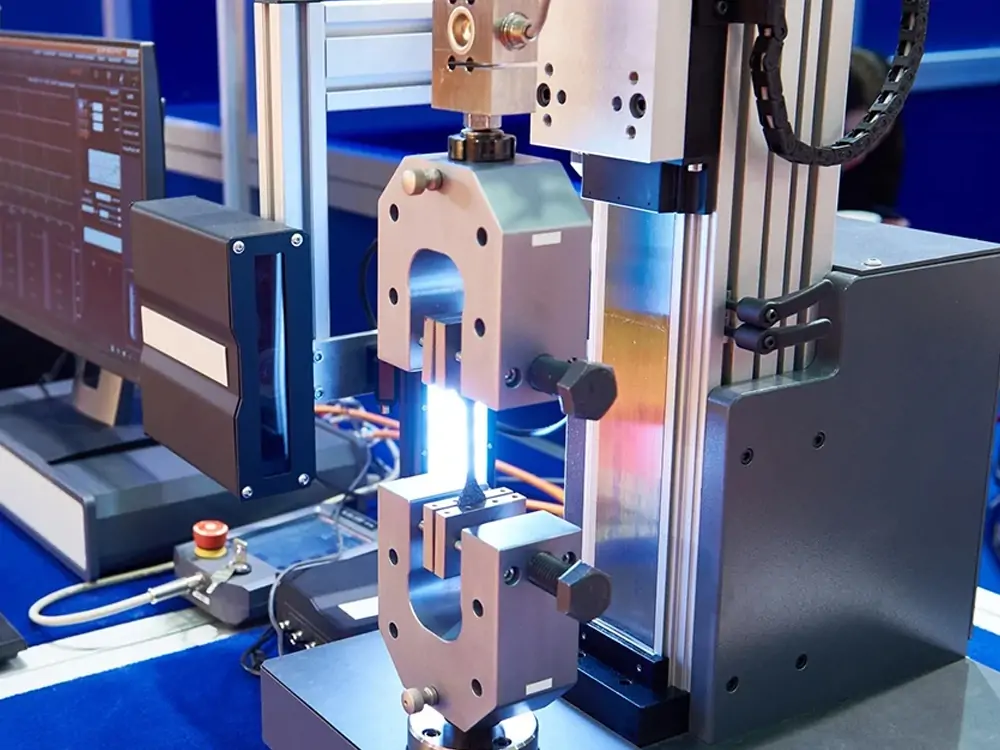

Машина для испытания на растяжение

Компоненты испытателя на растяжение

Машина для испытания на растяжение - это устройство, используемое для измерения свойств материалов при растяжении. Обычно она состоит из множества компонентов. Они могут выполнять испытания на растяжение и записывать соответствующие данные. Ниже перечислены основные компоненты машины для испытаний на растяжение.

Грузовая рама

Грузовая рама является основной несущей конструкцией машины для испытания на растяжение. Она выдерживает растягивающее усилие, возникающее во время испытания. Как правило, она состоит из прочной металлической конструкции, которая может стабильно поддерживать образец и процесс испытания.

Захваты для образцов

Эти устройства используются для зажима образца, чтобы обеспечить равномерное растягивающее усилие на образце во время испытания. Конструкция удерживающего устройства зависит от типа испытания и геометрии образца.

Система нагружения при растяжении

Эта система используется для приложения растягивающего усилия к образцу. Обычно она включает механическую систему с электрическим или гидравлическим приводом для создания растягивающего напряжения. Они могут обеспечить увеличение прилагаемой силы во время испытания.

Устройство для измерения перемещений

Устройство для измерения смещения используется для точного измерения удлинения образца. Обычно для этого используется шкала, энкодер или датчик перемещения, прикрепленный к образцу.

Датчик силы

Датчики силы используются для измерения растягивающей силы, действующей на образец. В таких датчиках обычно используются тензодатчики, тензометрические датчики или другие сенсорные технологии для преобразования приложенных сил в электрические сигналы, которые можно записать и проанализировать.

Системы управления и сбора данных

Система управления управляет проведением испытания. К ним относятся скорость нагружения, условия окончания испытания и сбор данных. Системы сбора данных используются для регистрации данных о силе и перемещении во время испытания. Обычно они представлены в графической или числовой форме.

Тестовое программное обеспечение

Экспериментальное программное обеспечение часто интегрируется с системами управления и сбора данных. Оно отслеживает ход испытаний, анализирует данные и формирует отчеты об испытаниях. Как правило, такое программное обеспечение обеспечивает визуализацию, обработку и хранение данных в режиме реального времени.

Устройства безопасности

Машины для испытаний на растяжение обычно оснащаются защитными устройствами, обеспечивающими безопасность операторов. Например, кнопками аварийной остановки, защитными барьерами, дверями и системами отключения.

Перечисленные выше компоненты составляют основную конструкцию машины для испытаний на растяжение. Они работают вместе для проведения стандартных испытаний на растяжение и регистрации данных для проверки свойств материалов на растяжение. Это оборудование широко используется в исследованиях материалов, контроле качества, инженерном проектировании и производстве.

Значение машины для испытания на растяжение

Приборы для испытания на растяжение необходимы в науке, машиностроении, производстве и контроле качества. Их важность отражена в следующих аспектах.

Оценка характеристик материала

Машины для испытаний на растяжение используются для измерения свойств материалов при растяжении. К ним относятся такие важные параметры, как предел прочности, предел текучести, удлинение и модуль упругости. Эти параметры имеют решающее значение для выбора материала, проектирования и инженерных приложений.

Исследование и разработка материалов

Ученые и инженеры используют машины для испытаний на растяжение для изучения свойств, характеристик и поведения материалов. Это помогает разрабатывать новые материалы, улучшать их свойства и продвигать научные исследования.

Контроль качества

Машины для испытаний на растяжение широко используются в обрабатывающей промышленности. Они позволяют обеспечить стабильность и качество продукции. Проверяя свойства на растяжение сырья, компонентов и готовой продукции, производители могут выявить любые дефекты или изменения и принять меры по их устранению.

Инженерный дизайн

Инженеры используют машины для испытаний на растяжение, чтобы проверить пригодность материалов. Это гарантирует, что компоненты и конструкции будут рассчитаны на требуемые нагрузки на разрыв. Это помогает обеспечить безопасность и надежность продукции.

Соответствие спецификации материала

Данные машины для испытаний на растяжение часто используются для проверки и соблюдения спецификаций материалов и изделий. Это может гарантировать их соответствие требованиям нормативных и промышленных стандартов.

Анализ отказов

Машины для испытаний на растяжение позволяют анализировать аварии, неисправности или отказы. Испытания на растяжение поврежденных компонентов или материалов позволяют определить причину и механизм отказа.

Улучшение качества

Постоянный мониторинг и тестирование свойств на растяжение позволяют производителям и инженерам выявлять возможности для улучшения материалов и продукции. Это повышает производительность, уменьшает количество отходов и снижает затраты.

Исследование новых материалов и их применения

В материаловедении и машиностроении машины для испытания на растяжение позволяют проверить свойства новых материалов. Это позволяет разрабатывать инновационные области применения. В качестве примера можно привести высокоэффективные материалы, биомедицинские материалы и наноматериалы.

Как оптимизировать прочность на разрыв

Для оптимизации прочности материала на растяжение можно использовать несколько подходов. Эти методы могут потребовать усовершенствования подготовки, обработки и дизайна материала. Вот некоторые возможные стратегии.

Выберите подходящие материалы

Выбор материалов, способных обеспечить высокую прочность на разрыв, является первым шагом в оптимизации. Различные материалы обладают разными механическими свойствами. Поэтому очень важно выбирать материалы, исходя из требований конкретного применения.

Управление кристаллической структурой

Кристаллическая структура оказывает существенное влияние на механические свойства материалов. Прочность на разрыв можно повысить, управляя кристаллической структурой с помощью соответствующей термообработки и условий роста кристаллов.

Улучшение чистоты

Чистота оказывает значительное влияние на характеристики материалов. Прочность материала на разрыв может быть увеличена за счет снижения содержания примесей и дефектов.

Точная обработка

Прецизионные методы обработки позволяют повысить прочность материала. Например, холодное волочение, прокатка, ковка и термообработка. Эти методы позволяют улучшить кристаллическую структуру и уменьшить внутренние дефекты.

Контрольный размер зерна

Более мелкие зерна, как правило, имеют более высокую прочность на разрыв. С помощью методов измельчения зерна можно уменьшить его размер, тем самым повысив прочность. Например, отжиг и изотермическая обработка. Таким образом, можно увеличить прочность.

Добавление легирующих элементов

В некоторых случаях добавление легирующих элементов в материал может значительно увеличить прочность на разрыв. Эти легирующие элементы могут образовывать твердые растворы или упрочняющие фазы. Таким образом, это может увеличить прочность материала.

Управление кристаллической ориентацией материала

С помощью методов обработки можно управлять ориентацией кристаллов. Это может придать им большую прочность при растяжении.

Оптимизация процесса термообработки

Соответствующий процесс термообработки может улучшить механические свойства материала. Например, обработка старением может повысить прочность сплава.

Используйте правильный дизайн

Выбор подходящей геометрии, размеров и соединений при проектировании может уменьшить концентрацию напряжений. Он также может увеличить прочность материала на разрыв.

Контроль качества

Строгий контроль качества и проверка обеспечивают соответствие материалов техническим условиям. Это позволяет сократить количество дефектов и некачественной продукции.

Заключение

Когда мы рассматриваем прочность материалов на разрыв, это не просто тема для статьи. Это одна из основных концепций в материаловедении и инженерии. Прочность на разрыв - это не только свойства материалов. Она также задействована в проектировании, производстве и ежедневном использовании бесчисленных предметов. Понимание важности прочности на разрыв может помочь нам сделать лучший выбор материала и улучшить инженерные конструкции. Оно также может обеспечить надежность и безопасность продукции.

В этой статье мы рассмотрим определение прочности на разрыв, способы ее испытания и факторы, которые на нее влияют. Мы понимаем, что прочность на разрыв зависит не только от типа и организационной структуры материала. Она также связана с процессом обработки материала, температурой и условиями окружающей среды. Поэтому оптимизация прочности на разрыв требует тщательного учета различных факторов и детального проектирования и производства.