ロックウェル硬さ試験とビッカース硬さ試験は、数ある硬さ試験法の中でも、一般的に広く使用されている2つの技術です。それぞれ異なる種類の材料を試験することができます。ロックウェル硬さ試験とビッカース硬さ試験は、それぞれ別の原理と試験方法を採用しています。それぞれ独自の利点があり、適用できる場面も異なります。この記事では、これら2つの硬さ試験法について詳しくご紹介します。その原理、利点、限界、適用分野を比較します。読者の皆様は、これらの試験法をよりよく理解し、適切な用途を選択することができます。

この記事では、まずロックウェル硬さ試験とビッカース硬さ試験の動作原理、利点、限界をそれぞれ紹介します。次に、各試験法の違いについての詳細な考察に焦点を当てる。つまり、この記事は読者に包括的な理解と指針を提供することができる。

ロックウェル硬さ試験の紹介

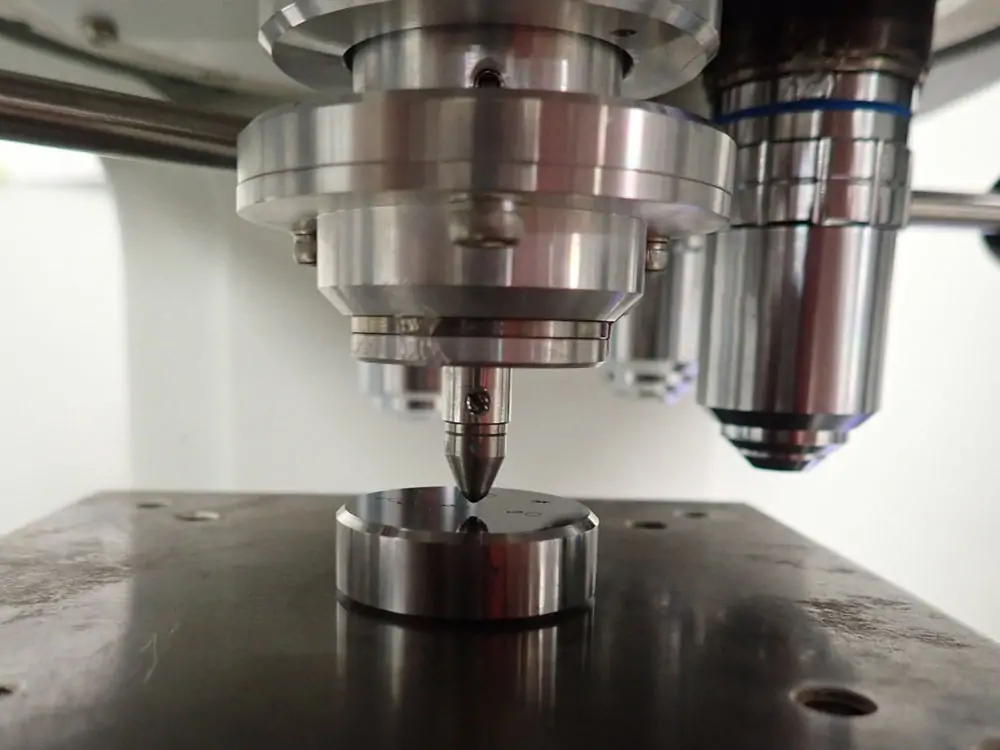

ロックウェル硬さ試験は、金属材料の硬さ試験法として一般的に用いられている。ロックウェル硬さ試験は、圧縮下の材料の弾性および塑性変形特性に基づいています。この試験方法は、主に試験材料の表面に特定の荷重をかけます。荷重を解放した後、残留印象深さを測定し、材料の硬度値を決定します。

動作原理

- 負荷をかける: まず、タングステン・カーボンの球状のスチール・ボールまたはダイヤモンド・ゴールドの円錐状のチップを、試験する材料の表面に押し付けます。特定の荷重を加える。

- 負荷保持フェーズ: 荷重保持の間、荷重はかけ続けられます。試験材料は弾性変形と塑性変形を起こし、残留印象を形成する。

- 荷降ろし段階: 一定時間荷重を維持した後、荷重を下げる。残圧を安定させるため、負荷は小さめに保つ。

- 印象の深さを測る: 荷重を減らした後に残ったインプレッションの深さを測定し、硬度値を示す。通常、ロックウェルA、B、Cなどの異なるロックウェル硬度スケールがある。

メリット

- 素早く簡単に: ロックウェル硬さ試験は迅速で簡単です。顕微鏡も顕微鏡観察も不要で、バッチ試験に適しています。

- 広く適用可能: ロックウェル硬さ試験は、様々な金属および非金属材料を試験することができます。鋼鉄、アルミニウム、銅、プラスチック、セラミックなどを含む。

- 正確で信頼できる: ロックウェル硬さ試験は、再現性のある硬さ値を提供します。高精度で正確です。

制限

- 表面テストのみ: ロックウェル試験は、材料の表面の硬さしか測定できません。材料の深部硬度に関する情報は得られません。

- 厚さの制限: 材料の厚みや形状は試験結果に影響する場合があります。特に薄い材料や不均一な材料の場合。

- サンプルの準備: これには適切な試料前処理が必要です。試料の表面が平らで清潔であることを確認することで、試験の精度を確保することができます。

アプリケーション

- 素材の評価: 材料の硬度を調べることができる。金属合金、鋼鉄など、材料の選択と加工の指針となる。

- 品質管理: 生産工程での品質管理が可能です。製造された部品が硬度要件を満たしていることを確認できます。

- エンジニアリング・デザイン: エンジニアリング設計の段階で材料の適合性を判断し、材料の性能を予測することができる。

ビッカース硬さ試験の紹介

ビッカース硬さ試験は、金属や硬質材料の硬さ試験法として一般的に用いられている。材料の硬さを測定するために使用されます。ビッカース硬さ試験は、加圧下での材料の塑性変形特性を利用して硬さ値を算出します。以下は、ビッカース硬さ試験の動作原理、利点、限界、および応用例です。

動作原理

- 負荷をかける: 特定の形状(通常はひし形)のダイヤモンド圧子または超硬圧子を使用して、試験する材料の表面に特定の荷重を加える。一般的には数グラムから数キログラムの間である。

- 負荷を維持する: 荷重は一定時間維持される。圧子は菱形のくぼみを形成し、材料の塑性変形を引き起こす。

- 印象の大きさを測る: インプレッションの対角線の長さ(d1とd2)を測定し、硬度値を算出する。通常、次の式が用いられる:H(V)=2P/(d1*d2)

メリット

- 広く適用可能: ビッカース硬さ試験は、さまざまな硬質材料に適しています。金属、セラミック、ガラス、グラファイトなどです。また、薄切片や小さなサイズの試料にも最適です。

- 高精度: 高い試験精度と再現性が得られます。特に高硬度材料の測定に適しています。

- 素材サイズによる影響なし: 材料のサイズに左右されず、さまざまなサイズや形状のサンプルに最適です。

制限

- 高い表面平坦度の要求: 被検査材の表面は十分に平らでなければならない。それにより、正確なインプレッションサイズを確保することができます。

- Sample Size: Smaller samples may be limited by equipment size.

- Thickness: For thinner samples, the mark may penetrate the entire material, affecting the accuracy of the test results.

アプリケーション

- Material Hardness Evaluation: It is used for hardness evaluation of various hard materials. Such as metals, ceramics, glass, and alloys. They can provide a reference for material selection and design.

- 品質管理: It can used for quality control during the manufacturing process. It can ensure products meet hardness standards and specifications.

- Research And Laboratory Applications: It can research laboratory settings for material characterization studies. It will help understand the hardness and properties of different materials.

- Metallurgical Research: It is used for metallic research. Compare the hardness of different materials and understand the impact of the material’s internal structure.

ロックウェル硬さ試験とビッカース硬さ試験

In the above content, we introduced the Rockwell and Vickers hardness tests in detail. If you still need clarification about the above, don’t worry. Let’s summarize and compare the differences below to help you better understand them.

動作原理

- Rockwell Hardness Test: Hardness is calculated by applying a load to the surface of the test material and measuring the depth of the residual impression after the load is released.

- Vickers Hardness Test: A diamond-shaped diamond indenter is used to apply a load on the surface of the test material. Hardness is calculated by measuring the diagonal length of the diamond-shaped impression produced by the indenter.

適用材料

- Rockwell Hardness Test: It is suitable for metal and non-metal materials. It is widely used in metal engineering materials.

- Vickers Hardness Test: It suits for hard materials, including metal, ceramics, glass, etc.

負荷

- Rockwell Hardness Test: The load is large, usually between a few kilograms and several thousand kilograms.

- Vickers Hardness Test: The load is small, usually between a few grams and a few hundred grams.

インプリント形状

- Rockwell Hardness Test: The impression produced is conical in shape.

- Vickers Hardness Test: The impression created is diamond-shaped.

テスト速度

- Rockwell Hardness Test: Relatively fast, suitable for quickly testing large batches of samples.

- Vickers Hardness Test: It is relatively slow. Because the diagonal length of the diamond-shaped impression needs to be measured.

精度と正確さ

- Rockwell Hardness Test: It provides high testing precision and accuracy. It is especially suitable for measuring high-hardness materials.

- Vickers Hardness Test: It also provides high precision and accuracy, especially for hard materials.

アプリケーション・シナリオ

- Rockwell Hardness Test: It is widely used in manufacturing, metal engineering, quality control, and other fields. It is especially suitable for the hardness evaluation of metal materials.

- Vickers Hardness Test: It is mainly used to evaluate hard materials. It is especially suitable for materials research, ceramics, glass, and other fields.

最後の言葉

When we compare the Rockwell hardness test and the Vickers hardness test, we can see the characteristics and applicable scenarios of the two testing methods. Rockwell hardness testing is simple, fast, and widely practical for various materials. It has depth measurement and high repeatability. So, it is the preferred hardness testing method in many industrial sectors. In contrast, the Vickers hardness test stands out for its suitability for more brittle materials. It has high accuracy, and it can measure small specimens.

When selecting an appropriate hardness testing method, you should consider the material properties, testing requirements, and practical application. The Rockwell hardness test is suitable for general hardness measurement. At the same time, the Vickers hardness test is more suitable for testing that requires higher accuracy and small samples. Therefore, in actual engineering and scientific research, we can choose the most suitable hardness testing method according to specific needs. Ensure accurate hardness values and reliable material performance evaluation. It can provide strong support for engineering design and material selection.