引張強さは材料工学の分野では不可欠な概念である。工学設計や材料選択において極めて重要であり、日常生活の多くの判断に影響する。ボタンから車の部品まで、建築構造物から飛行機の翼まで。材料の引張強さの用途は、いたるところで見受けられます。引張強さは、応力を受けたときの材料の安定性と信頼性を反映します。したがって、引張強度試験は、製品の安全性と性能を保証するために非常に重要です。

この記事では、引張強度の概念について掘り下げる。基本原理から実用的な応用まで。この重要なパラメータの意義と影響について、読者の理解を深める一助となることでしょう。引張強度の定義、測定方法、そして引張強度に影響を与える要因について説明します。技術者、製造者、あるいは単なる消費者。引張強さの基本を理解することで、より多くの情報に基づいた意思決定ができるようになります。

引張強度とは

引張強さの定義

引張強さはしばしば "強度 "と呼ばれる。材料の基本的な機械的特性である。破断したり変形したりすることなく、引っ張られたり伸ばされたりする力に耐える能力を測ることができる。これは、材料が破断または破損する前に、引き伸ばされたり引っ張られたりして対抗できる最大の軸方向(長さ方向)応力として定義されます。

実用的な用語では、引張強さは、材料の適合性をテストするために使用される重要なパラメータです。引張強さは様々な工学的用途をテストすることができる。例えば、構造物の設計、部品の製造、特定の用途のための材料の選択などである。引張強度の高い材料は、破断することなく大きな力に耐えることができる。そのため、耐久性と耐荷重性が不可欠な用途に適しています。

引張強さは標準化された試験手順によって決定される。通常、材料のサンプルに破断点に達するまで引張力を加える。最も大きな力を試料の元の断面積で割ります。そして、その材料の引張強さを求めることができる。この特性は材料の選択に不可欠です。建築、自動車、航空宇宙、製造業のように。なぜなら、この特性はエンジニアリング製品や構造物の安全性と信頼性を保証するからです。

引張強さの単位

国際単位系(SI)では、引張強さは通常パスカル(Pa)単位で測定される。これは1平方メートル(m^2)あたりの力、ニュートン/平方メートル(N/m^2)で表される。したがって、1パスカルは1ニュートン/平方メートルに相当する。

帝国単位系では、引張強さは通常ポンド・フォース・パー・スクエアインチ(psi)で表される。これは1平方インチあたりの力を表す。

引張強さの測定方法

材料の引張強さの測定は、通常、引張試験を用いて行われる。これは、引張下での材料の性能を測定するために使用される標準化された試験方法です。以下は、材料の引張強さを測定するための一般的な手順です。

サンプルの準備

- 試験する材料から標準化された引張試験片を準備する。試験片は通常、試験機で引張られる両端が平行な長いストリップである。

- 選択した材料と試験規格に基づいて、適切な試験片のサイズと形状を決定する。

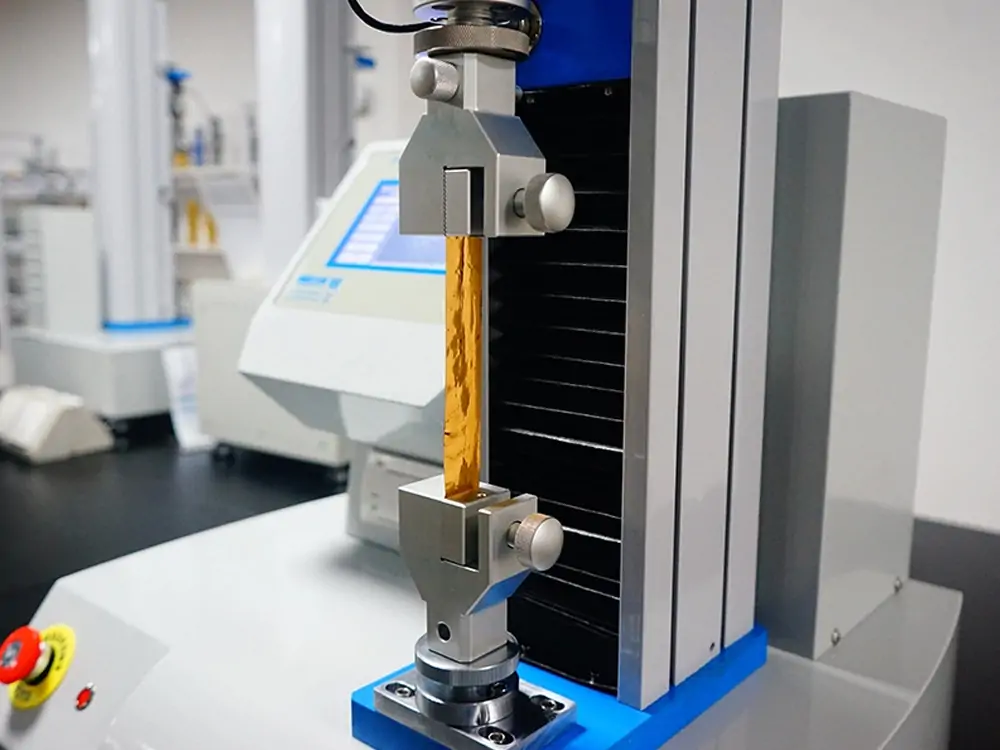

試験片の設置

試験片を引張試験機のクランプ装置に適切に取り付ける。試験片の長さと断面が正確に測定されていることを確認する。試験片が滑ったりねじれたりしないようにすることができる。

引張力を加える

- 引張試験機を用いて、徐々に引張力を増加させながら試験片に負荷をかけ始める。引張力はさまざまな速度で加えることができ、通常は一定の速度で引張を行う。

- この過程で、試験片の伸びと加えられた引張力が測定される。これらのデータは通常、後の分析のために時間単位で記録される。

テスト終了とブレークポイント

試験片が破断するか希望する終点に達するまで荷重をかけ続ける。破断点は通常、試験片がくびれ始める(断面が小さくなる)ときである。

データ分析

引張強さは、記録された引張力と伸びのデータから計算される。引張強さは通常、試験で達成された最大の応力値である。次の式で計算できます:

σ = F/A

このうち、σは引張強さを表す。Fは試験中に試験片にかかる最も大きな引張力を表す。Aは試験片の初期断面積を表す。

結果の記録と報告

試験結果を文書化し、適切な規格と単位で報告する。通常、引張強さはパスカル(Pa)またはポンド・フォース・パー・スクエアインチ(psi)で報告される。

さまざまな材料における引張強さの影響

引張強さは材料の重要な機械的特性パラメータである。多くの要因が異なる材料に影響する。それは多くの要因に依存する。例えば、材料の種類、組織構造、準備方法、環境条件などです。ここでは、さまざまな材料の引張強さに影響を与える一般的な要因をいくつか紹介します。

素材タイプ

- 金属だ: 金属材料は一般的に高い引張強度を持つ。その原子構造は、金属結合のような原子間の強い結合を可能にしている。引張強さは金属によって大きく異なる。

- プラスチック: プラスチックは一般的に引張強度が低い。分子構造が滑りやすかったり、壊れやすかったりするからだ。他の種類のプラスチックは引張強さが異なる。ポリエチレン、ポリプロピレン、ポリ塩化ビニルなどだ。

- セラミックだ: セラミック素材は通常、高い強度を持つ。しかし、壊れやすい脆い材料であることが多い。

- 結晶構造: 結晶材料は一般的に引張強度が高い。規則正しい格子構造が原子や分子間の相互作用を強くするからだ。

- 非晶質材料は引張強度が低い。分子が不規則に配列しているのは、格子構造が明確でないためである。

温度と環境

- 温度は引張強さに大きな影響を与える。一般的に、材料の引張強さは高温になると低下することがある。高温は原子や分子の振動を増加させる。それによって、材料の構造が弱くなる可能性がある。

- 環境条件も材料の引張強さに影響を与える。湿度や化学媒体などである。ある種の素材は湿気やある種の化学物質に敏感かもしれない。その結果、引張強度が低下することがあります。

加工と調製方法

材料の加工や調製方法は、その引張強さに大きな影響を与える。例えば、熱処理、冷間加工、合金化、その他の加工は、引張強さを含む材料の構造や特性を大きく変化させます。

材料の欠陥

材料の欠陥は引張強度を著しく低下させる。亀裂、介在物、穴などである。これらの欠陥は応力集中点として作用し、材料に容易に亀裂を生じさせます。

一般に、さまざまな材料の引張強さは多くの要因に影響される。例えば、材料の種類、構造、取り扱い方法、環境条件などである。したがって、これらの要因を理解し考慮することは、工学および材料科学における基本です。これにより、選択された材料が特定の用途の要件に適合することが保証されます。

引張試験機

引張試験機の構成部品

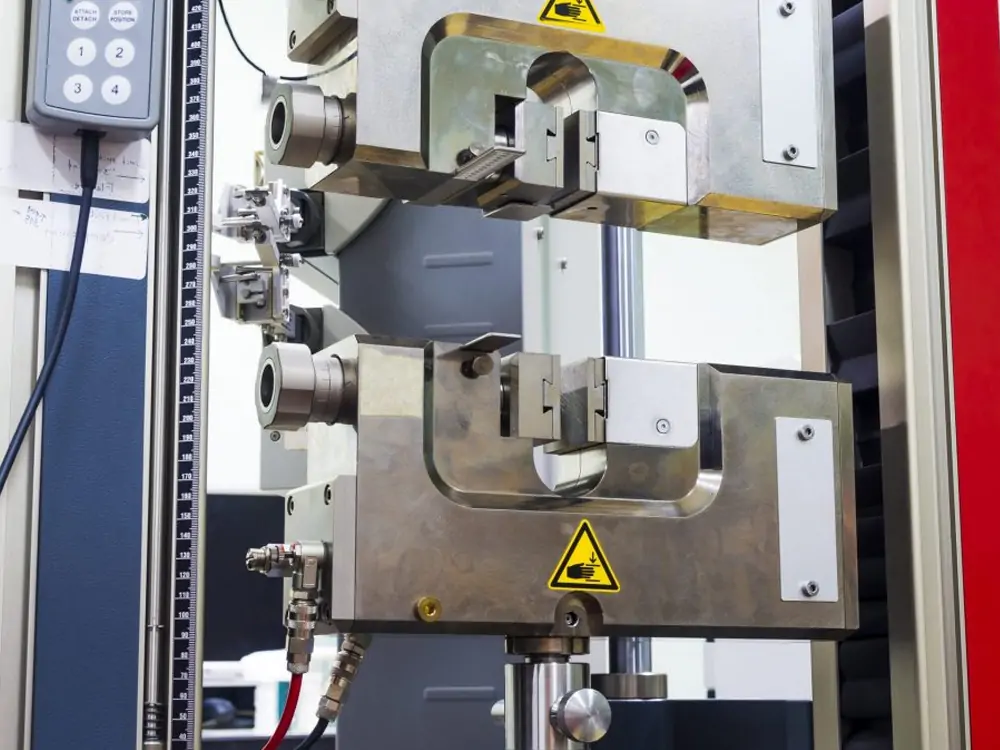

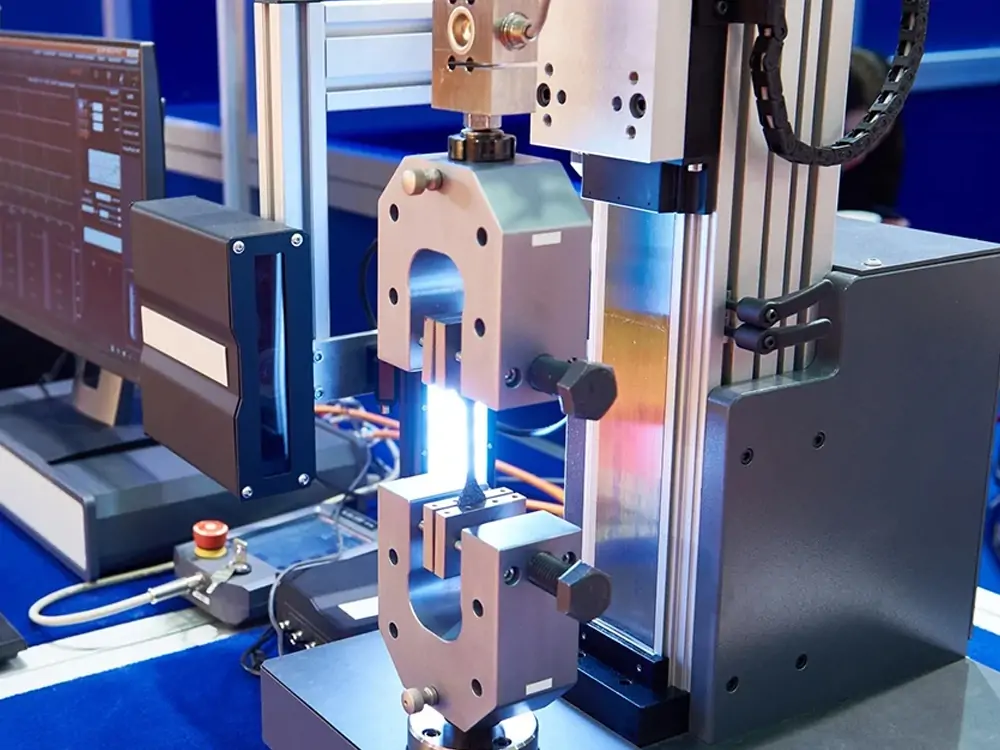

引張試験機は、材料の引張特性を測定するための装置である。通常、多くの部品から構成されている。引張試験を行い、関連データを記録することができる。以下は引張試験機の主な構成部品である。

ロードフレーム

ロードフレームは引張試験機の主要な支持構造である。試験中に作用する引張力に耐える。一般的には、試験片と試験プロセスを安定的に支持できる強固な金属構造で構成されています。

試料グリップ

これらの装置は、試験中に試験片に均一な引張力がかかるように試験片をクランプするために使用される。保持装置の設計は、試験の種類や試験片の形状によって異なります。

引張荷重システム

このシステムは、試験片に引張力を加えるために使用される。このシステムには通常、引張応力を発生させるための電気または油圧駆動の機械システムが含まれる。これらのシステムは、試験中に加えられる力が確実に増加するようにすることができます。

変位測定装置

変位測定装置は、試験片の伸びを正確に測定するために使用される。通常、試験片に取り付けたスケール、エンコーダー、または変位センサーを使用します。

力センサー

力センサーは、試験片にかかる引張力を測定するために使用されます。これらのセンサーは通常、ロードセル、ひずみゲージ、またはその他のセンシング技術を使用して、加えられた力を記録・分析可能な電気信号に変換します。

制御およびデータ収集システム

制御システムは試験の実施を管理する。これには、負荷速度、試験終了条件、データ収集などが含まれます。データ収集システムは、試験中の力と変位のデータを記録するために使用されます。これは通常、グラフィックまたは数値形式です。

テスト・ソフトウェア

実験ソフトウェアは多くの場合、制御システムやデータ収集システムと統合されている。このソフトウェアは、試験の進捗状況を監視し、データを分析し、試験レポートを作成する。これらのソフトウェアは通常、リアルタイムのデータ可視化、処理、保存機能を提供する。

安全装置

引張試験機は通常、試験オペレータの安全を確保するための安全装置を備えている。緊急停止ボタン、安全バリア、ドア、シャットダウンシステムなどである。

上記の構成部品が引張試験機の主要な構造を構成している。これらは、材料の引張特性をチェックするために、標準的な引張試験を行い、データを記録するために協働します。この装置は、材料研究、品質管理、工学設計、製造などで広く使用されています。

引張試験機の重要性

引張試験機は科学、工学、製造、品質管理において不可欠なものである。その重要性は次のような点に表れている。

素材性能評価

引張試験機は、材料の引張特性を測定するために使用されます。これには、引張強さ、降伏強さ、伸び、弾性率などの重要なパラメータが含まれます。これらのパラメータは、材料の選択、設計、工学的用途にとって非常に重要です。

材料研究開発

科学者やエンジニアは、材料の特性、特徴、挙動を研究するために引張試験機を使用します。新素材の開発、材料特性の向上、科学研究の進展に役立っています。

品質管理

引張試験機は製造業で広く使用されています。製品の一貫性と品質を保証することができます。原材料、部品、完成品の引張特性を検査することで、メーカーは欠陥や変化を特定し、是正措置を講じることができます。

エンジニアリング・デザイン

エンジニアは引張試験機を使用して材料の適合性をチェックします。これにより、部品や構造物が要求される引張荷重に耐えられるように設計されていることが保証されます。これにより、製品の安全性と信頼性を確保することができます。

材料仕様準拠

引張試験機のデータは、材料や製品の仕様を確認し、それに従うために使用されることが多い。これにより、規制や業界標準の要件を満たしていることを確認することができます。

故障解析

引張試験機は、事故や故障、不具合事象を分析することができます。損傷した部品や材料の引張特性を試験することで、故障の原因やメカニズムを特定することができます。

品質向上

引張特性を継続的に監視・試験することで、メーカーやエンジニアは材料や製品の改良の機会を特定することができます。これにより、性能が向上し、無駄が省かれ、コストが削減されます。

新素材とアプリケーションの研究

材料科学と工学において、引張試験機は新しい材料の特性を試験することができます。革新的な応用分野を開発することができる。例えば、高性能材料、生物医学材料、ナノ材料などです。

引張強さを最適化する方法

材料の引張強さを最適化するためには、いくつかのアプローチが考えられる。これらの方法には、材料調製、加工、設計の改善が必要かもしれない。可能性のある戦略をいくつか紹介しよう。

適切な素材を選ぶ

高い引張強度が期待できる材料を選ぶことが、最適化の第一歩です。材料によって機械的特性は異なります。したがって、特定の用途の要件に基づいて材料を選択することが極めて重要です。

結晶構造の制御

結晶構造は材料の機械的特性に本質的な影響を与える。適切な熱処理や結晶成長条件によって結晶構造を制御することで、引張強さを向上させることができる。

純度の向上

純度は材料の性能に大きな影響を与える。不純物や欠陥の含有量を減らすことで、材料の引張強度を高めることができる。

精密加工

精密加工法は材料の強度を高めることができる。冷間引抜き、圧延、鍛造、熱処理などである。これらの方法は、結晶構造を改善し、内部欠陥を減らすことができる。

コントロール粒度

一般に、結晶粒が小さいほど引張強度は高くなる。結晶粒を微細化することで、結晶粒を小さくし、強度を高めることができる。アニールや等温処理などである。それによって強度を高めることができる。

合金元素の添加

場合によっては、材料に合金元素を添加することで、引張強度を大幅に向上させることができる。これらの合金元素は固溶体または強化相を形成することができる。それによって、材料の強度を高めることができる。

材料の結晶方位を制御する

加工法によって、結晶の配向を制御することができる。これにより、引っ張り方向により大きな強度を与えることができる。

熱処理プロセスの最適化

適切な熱処理を施すことで、材料の機械的特性を向上させることができる。例えば、時効処理は合金の強度を高めることができる。

適切なデザイン

エンジニアリング設計において、適切な形状、寸法、接続を選択することで、応力集中を軽減することができる。また、材料の引張強度を高めることもできます。

品質管理

厳格な品質管理と検査により、材料が仕様を満たしていることを保証する。不良品や規格外品を減らすことができます。

結論

材料の引張強度を考えるとき、それは単なる記事の主題ではない。それは、材料科学と材料工学の核となる概念のひとつである。引張強度は単に材料の特性に関するものではありません。日々、数え切れないほどの物体を設計し、製造し、使用することにも関わっている。引張強度の重要性を理解することで、より良い材料を選択し、工学設計を改善することができます。また、製品の信頼性と安全性を確保することもできます。

この記事では、引張強度の定義、その試験方法、そして引張強度に影響を与える要因を探ります。私たちは、引張強さが材料の種類や組織構造だけに関係しているのではないことを理解しています。引張強度は、材料の加工プロセス、温度、環境条件とも関連しています。したがって、引張強度を最適化するには、さまざまな要因を慎重に考慮し、詳細な設計と製造を行う必要があります。