ロックウェル硬さ試験とビッカース硬さ試験は、数ある硬さ試験法の中でも、一般的に広く使用されている2つの技術です。それぞれ異なる種類の材料を試験することができます。ロックウェル硬さ試験とビッカース硬さ試験は、それぞれ別の原理と試験方法を採用しています。それぞれ独自の利点があり、適用できる場面も異なります。この記事では、これら2つの硬さ試験法について詳しくご紹介します。その原理、利点、限界、適用分野を比較します。読者の皆様は、これらの試験法をよりよく理解し、適切な用途を選択することができます。

この記事では、まずロックウェル硬さ試験とビッカース硬さ試験の動作原理、利点、限界をそれぞれ紹介します。次に、各試験法の違いについての詳細な考察に焦点を当てる。つまり、この記事は読者に包括的な理解と指針を提供することができる。

ロックウェル硬さ試験の紹介

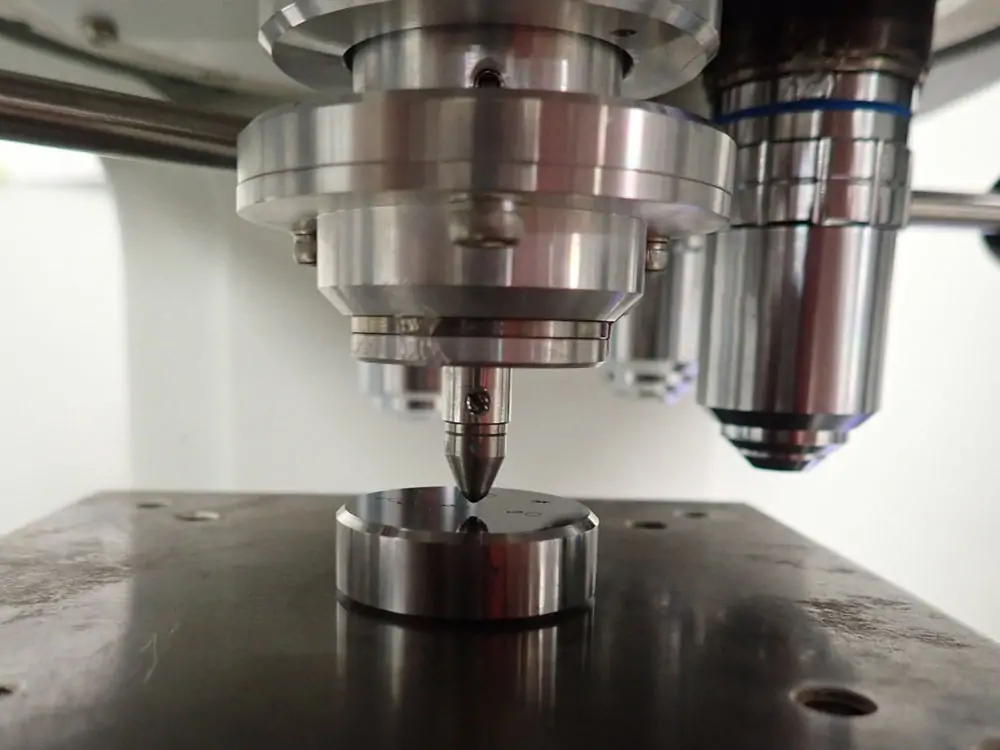

ロックウェル硬さ試験は、金属材料の硬さ試験法として一般的に用いられている。ロックウェル硬さ試験は、圧縮下の材料の弾性および塑性変形特性に基づいています。この試験方法は、主に試験材料の表面に特定の荷重をかけます。荷重を解放した後、残留印象深さを測定し、材料の硬度値を決定します。

動作原理

- 負荷をかける: まず、タングステン・カーボンの球状のスチール・ボールまたはダイヤモンド・ゴールドの円錐状のチップを、試験する材料の表面に押し付けます。特定の荷重を加える。

- 負荷保持フェーズ: 荷重保持の間、荷重はかけ続けられます。試験材料は弾性変形と塑性変形を起こし、残留印象を形成する。

- 荷降ろし段階: 一定時間荷重を維持した後、荷重を下げる。残圧を安定させるため、負荷は小さめに保つ。

- 印象の深さを測る: 荷重を減らした後に残ったインプレッションの深さを測定し、硬度値を示す。通常、ロックウェルA、B、Cなどの異なるロックウェル硬度スケールがある。

メリット

- 素早く簡単に: ロックウェル硬さ試験は迅速で簡単です。顕微鏡も顕微鏡観察も不要で、バッチ試験に適しています。

- 広く適用可能: ロックウェル硬さ試験は、様々な金属および非金属材料を試験することができます。鋼鉄、アルミニウム、銅、プラスチック、セラミックなどを含む。

- 正確で信頼できる: ロックウェル硬さ試験は、再現性のある硬さ値を提供します。高精度で正確です。

制限

- 表面テストのみ: ロックウェル試験は、材料の表面の硬さしか測定できません。材料の深部硬度に関する情報は得られません。

- 厚さの制限: 材料の厚みや形状は試験結果に影響する場合があります。特に薄い材料や不均一な材料の場合。

- サンプルの準備: これには適切な試料前処理が必要です。試料の表面が平らで清潔であることを確認することで、試験の精度を確保することができます。

アプリケーション

- 素材の評価: 材料の硬度を調べることができる。金属合金、鋼鉄など、材料の選択と加工の指針となる。

- 品質管理: 生産工程での品質管理が可能です。製造された部品が硬度要件を満たしていることを確認できます。

- エンジニアリング・デザイン: エンジニアリング設計の段階で材料の適合性を判断し、材料の性能を予測することができる。

ビッカース硬さ試験の紹介

ビッカース硬さ試験は、金属や硬質材料の硬さ試験法として一般的に用いられている。材料の硬さを測定するために使用されます。ビッカース硬さ試験は、加圧下での材料の塑性変形特性を利用して硬さ値を算出します。以下は、ビッカース硬さ試験の動作原理、利点、限界、および応用例です。

動作原理

- 負荷をかける: 特定の形状(通常はひし形)のダイヤモンド圧子または超硬圧子を使用して、試験する材料の表面に特定の荷重を加える。一般的には数グラムから数キログラムの間である。

- 負荷を維持する: 荷重は一定時間維持される。圧子は菱形のくぼみを形成し、材料の塑性変形を引き起こす。

- 印象の大きさを測る: インプレッションの対角線の長さ(d1とd2)を測定し、硬度値を算出する。通常、次の式が用いられる:H(V)=2P/(d1*d2)

メリット

- 広く適用可能: ビッカース硬さ試験は、さまざまな硬質材料に適しています。金属、セラミック、ガラス、グラファイトなどです。また、薄切片や小さなサイズの試料にも最適です。

- 高精度: 高い試験精度と再現性が得られます。特に高硬度材料の測定に適しています。

- 素材サイズによる影響なし: 材料のサイズに左右されず、さまざまなサイズや形状のサンプルに最適です。

制限

- 高い表面平坦度の要求: 被検査材の表面は十分に平らでなければならない。それにより、正確なインプレッションサイズを確保することができます。

- サンプル数: サンプル数が少ないと、装置の大きさによって制限される場合がある。

- 厚さ: より薄いサンプルの場合、マークが材料全体を貫通し、試験結果の精度に影響を及ぼす可能性がある。

アプリケーション

- 材料の硬度評価: 様々な硬質材料の硬度評価に使用される。金属、セラミックス、ガラス、合金など。材料選択や設計の参考となる。

- 品質管理: 製造工程における品質管理に使用できる。それはプロダクトが硬度の標準および指定に会うことを保障できます。

- 研究と研究室での応用: 材料特性研究のための実験室設定を研究することができる。異なる材料の硬度や特性を理解するのに役立ちます。

- 冶金研究: 金属の研究に使用される。異なる材料の硬度を比較し、材料の内部構造の影響を理解する。

ロックウェル硬さ試験とビッカース硬さ試験

上記のコンテンツでは、ロックウェル硬さ試験とビッカース硬さ試験について詳しくご紹介しました。もし、まだ上記について明確な説明が必要な場合でもご心配なく。以下にその違いをまとめ、比較してみましょう。

動作原理

- ロックウェル硬度試験: 硬度は、試験材料の表面に荷重を加え、荷重を解放した後の残留印象の深さを測定することによって算出される。

- ビッカース硬度試験: 菱形のダイヤモンド圧子を用いて、被検査材の表面に荷重を加える。硬度は、圧子によって生成された菱形の印象の対角線の長さを測定することによって算出されます。

適用材料

- ロックウェル硬度試験: 金属および非金属材料に適しています。金属工学材料に広く使用されています。

- ビッカース硬度試験: 金属、セラミック、ガラスなどの硬い素材に適している。

負荷

- ロックウェル硬度試験: 荷物は大きく、通常は数キログラムから数千キログラム。

- ビッカース硬度試験: 負荷は小さく、通常は数グラムから数百グラム。

インプリント形状

- ロックウェル硬度試験: 生成される印象は円錐形である。

- ビッカース硬度試験: 印象は菱形である。

テスト速度

- ロックウェル硬度試験: 比較的高速で、大量のサンプルを迅速に検査するのに適している。

- ビッカース硬度試験: 比較的時間がかかる。菱形のインプレッションの対角線の長さを測定する必要があるからだ。

精度と正確さ

- ロックウェル硬度試験: 高い試験精度と正確さを提供します。特に高硬度材料の測定に適しています。

- ビッカース硬度試験: また、特に硬い素材に対して高い精度と正確さを提供する。

アプリケーション・シナリオ

- ロックウェル硬度試験: 製造業、金属工学、品質管理などの分野で広く使用されています。特に金属材料の硬度評価に適しています。

- ビッカース硬度試験: 主に硬質材料の評価に使用されます。特に材料研究、セラミックス、ガラスなどの分野に適している。

最後の言葉

ロックウェル硬さ試験とビッカース硬さ試験を比較すると、2つの試験方法の特徴と適用場面が見えてきます。ロックウェル硬さ試験は、シンプルで速く、さまざまな材料に広く実用的です。深さ方向の測定が可能で、再現性も高い。そのため、多くの産業分野で好まれている硬さ試験法です。対照的に、ビッカース硬さ試験は、より脆い材料に適している点で際立っています。精度が高く、小さな試料の測定も可能です。

適切な硬さ試験法を選択する際には、材料特性、試験要件、実際の用途を考慮する必要があります。ロックウェル硬さ試験は、一般的な硬さ測定に適しています。一方、ビッカース硬さ試験は、より高い精度が要求される試験や少量の試料を必要とする試験に適しています。したがって、実際のエンジニアリングや科学研究においては、特定のニーズに応じて最適な硬さ試験方法を選択することができます。正確な硬さ値と信頼性の高い材料性能評価を保証します。工学設計や材料選定を強力にサポートします。